DHA70 BAPT®・EPA70 BAPT®開発ストーリー

EPA高純度の原薬技術を

活用して生まれた

高度脱臭抗酸化技術

「BAPT®(バプト)」

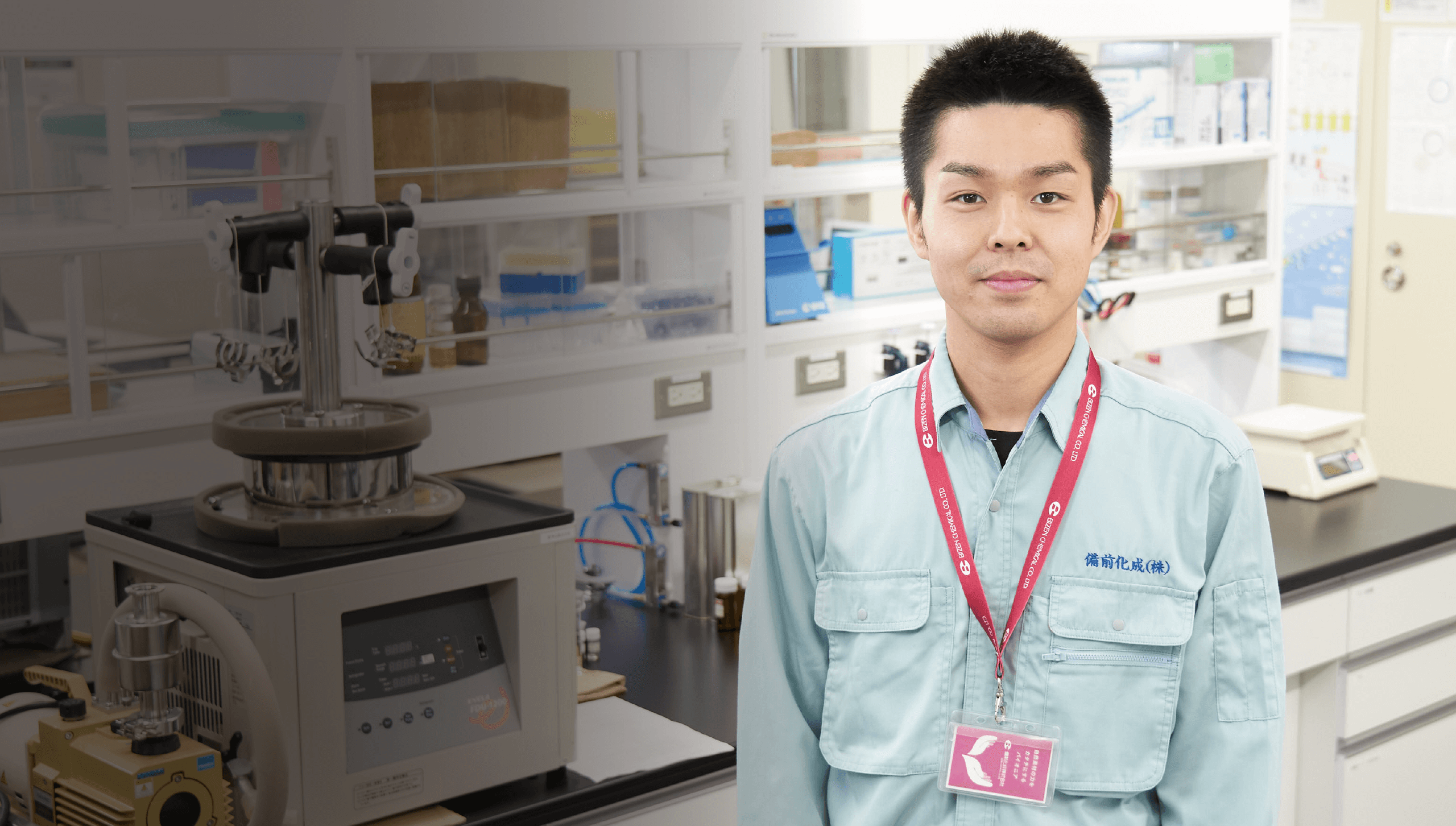

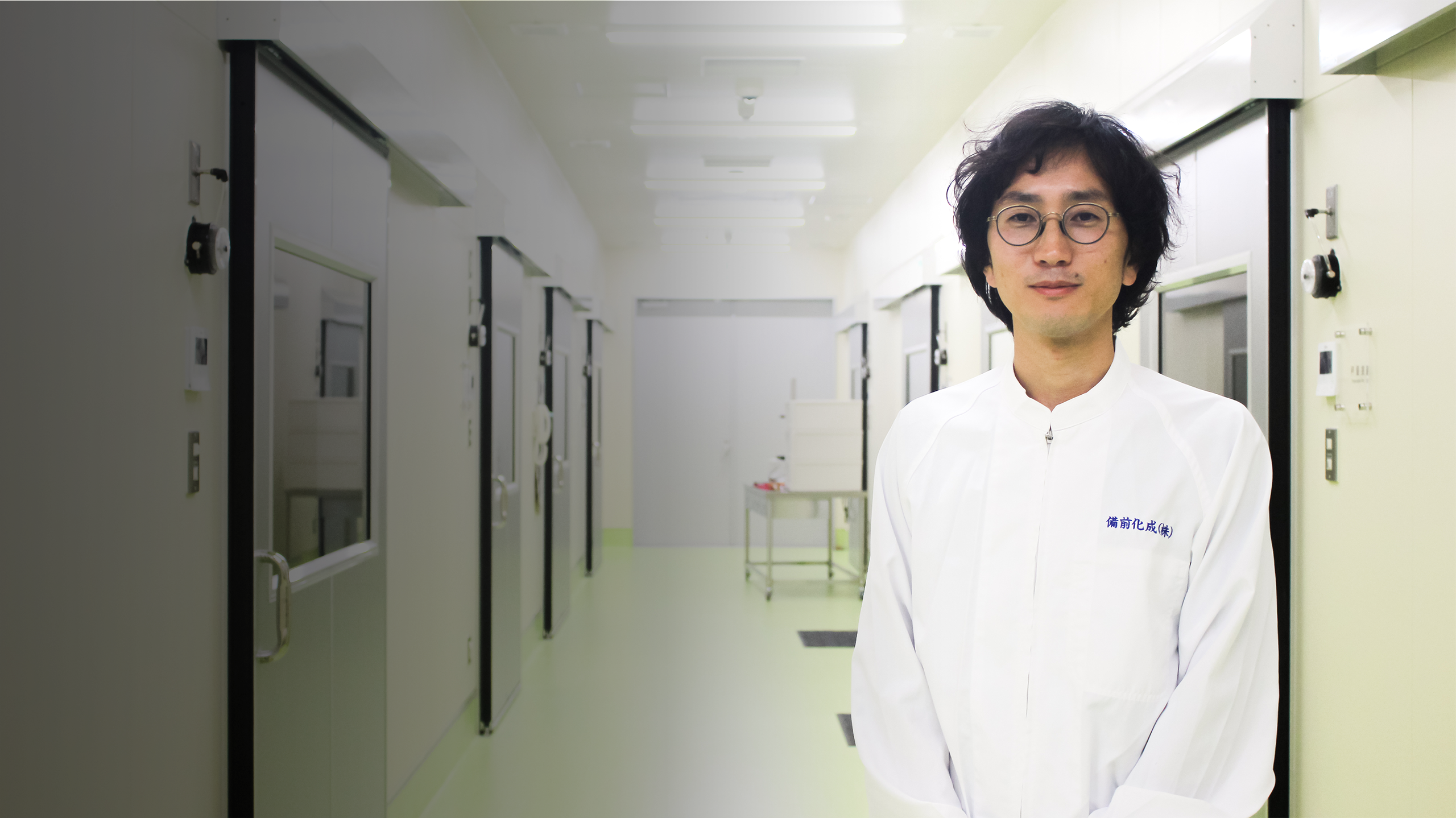

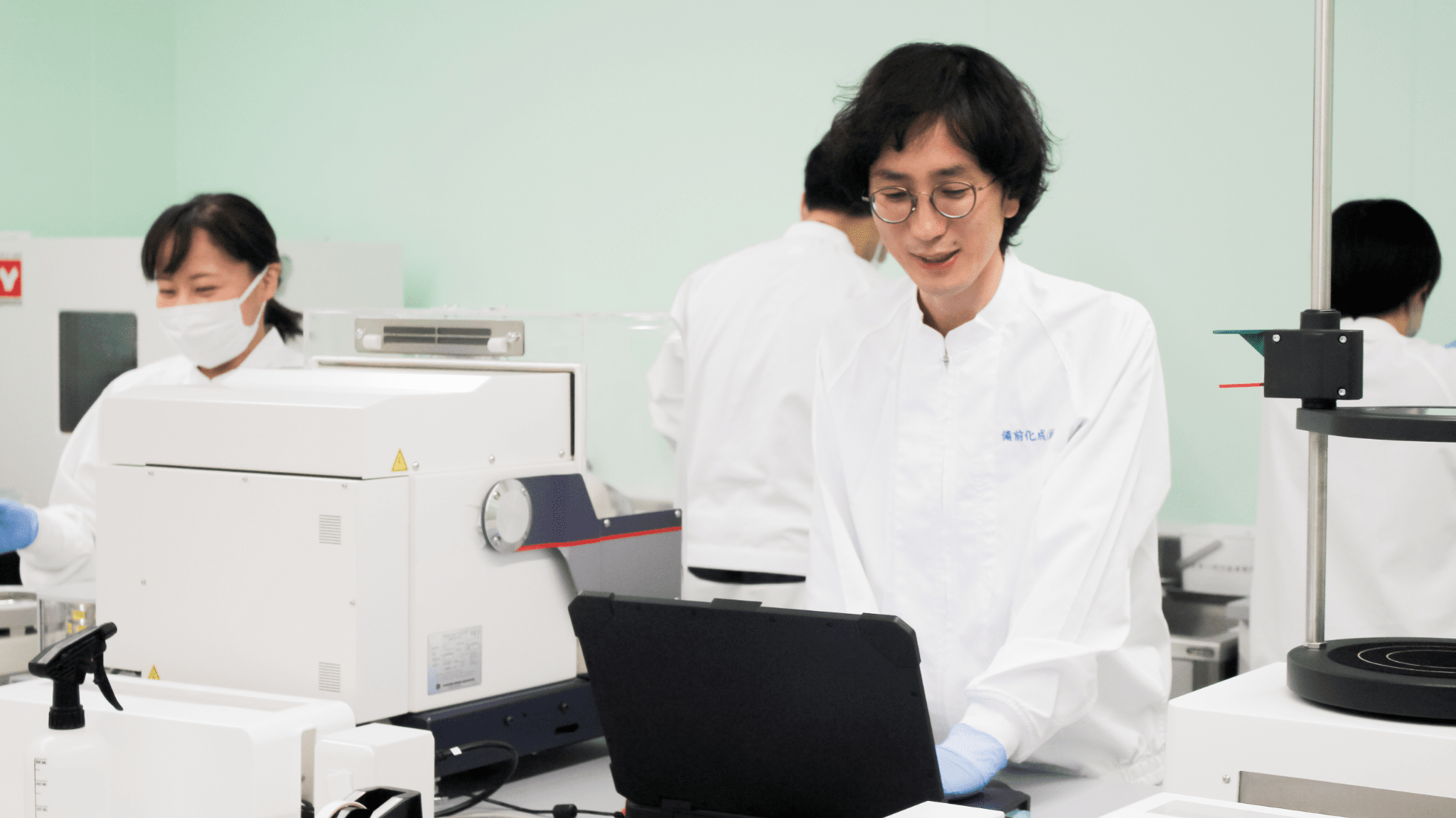

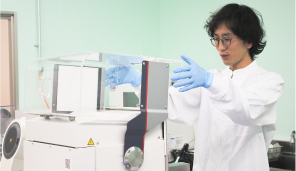

油脂事業本部 油脂開発部

対馬 忠広(2013年入社)

2013年に入社以降、EPA原薬「イコサペント酸エチル」の製法改良や技術革新について関わってきました。

2015年に機能性表示食品の制度がスタートしたことがきっかけで、これに対応した原料を開発すれば必ず市場価値が高まると分析し、2017年からDHA70 BAPTおよびEPA70

BAPTの開発に着手しました。

困難とされてきたDHA・EPAの高濃度化と酸化安定性の両立。「何とかして両立させたい」という強い信念で開発をスタート。

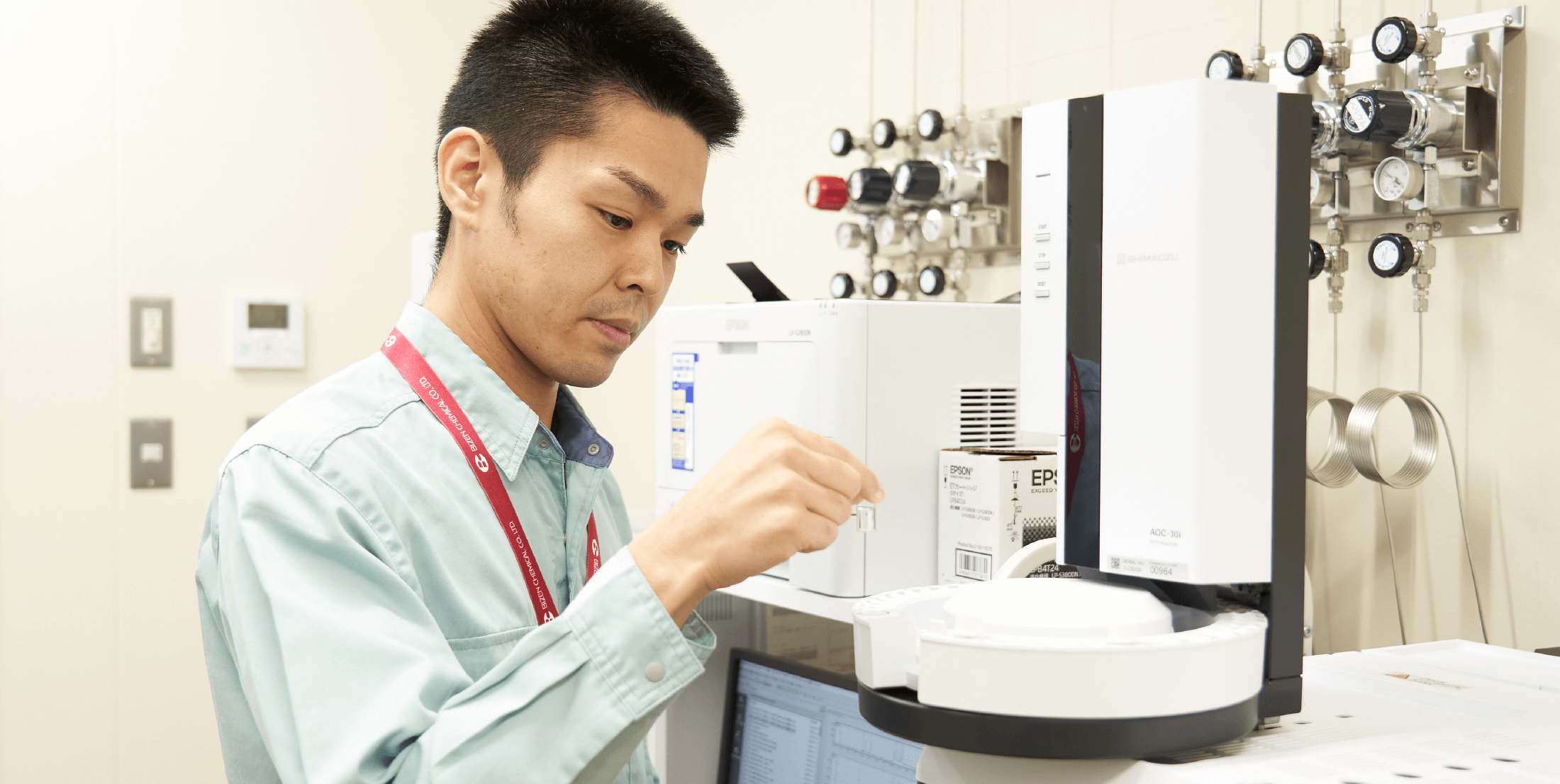

一般的にDHAやEPAの高濃度化は非常に困難な技術とされていました。また、高濃度化と酸化安定性を両立するのはさらに困難なことが予想されました。DHAやEPAは濃度が高くなればなるほど酸化安定性が非常に低くなるため、従来のDHAやEPAオイルは「低濃度だが酸化安定性は高い」もしくは「中濃度だが酸化安定性は低い」というものだけで、DHA・EPA高濃度と酸化安定性を両立させたものはありませんでした。

しかし、備前化成では既にEPA高純度のEPA原薬「イコサペント酸エチル(日本薬局方EPA規格:96.5%~101.0%)」の製品化に成功しているため、その原薬製造で培った技術力を結集することで、他社よりも高いDHAやEPAの濃度を目指しました。また、高純度化技術の経験を活かして、DHAやEPAの濃度を従来品より高めると同時に酸化安定性も高めるという、これまで不可能であった領域に挑戦することができるのではと考えていました。

しかし、開発は苦労の連続でした。ラボからパイロット、実機検討と次のステップに行くたびに新しい課題が噴出し、思うような結果は中々得られませんでした。原因と対策を一つひとつクリアにし、さまざまな角度から検討を試み、工場の現場担当者の皆さんの協力も得つつ、関係者全員が一丸となって課題を乗り越えていきました。そして約3年の間、何度も失敗しながら根気強く挑戦し続けたことで、ついにDHA定量値630mg/g以上のDHA70

BAPT®とEPA定量値620 mg/g以上のEPA70

BAPT®の開発に成功し、業界でもトップクラスの濃度で従来品よりも酸化安定性をはるかに高めた、「BAPT®(バプト)」という新たな価値を創造することに成功しました。

高濃度化により

カプセル粒の小サイズ化を実現。

酸化による臭いの発生も抑え、

GOED基準にも準拠。

「BAPT®(バプト)」とは「Bizen Antioxidant Processing

Technology」の略であり、備前化成独自の高度脱臭抗酸化技術を指しています。この「BAPT®(バプト)」という呼称は、心筋梗塞等の冠動脈疾患患者に対する「DAPT(ダプト)療法」も参考にしています。DAPT療法は、心筋梗塞の経皮的冠動脈形成術(PCI)処置後の血栓症予防の薬物療法のことで、抗血小板薬2剤併用療法(Dual

AntiPlatelet

Therapy)の頭文字をとっていますが、「BAPT®(バプト)」は、高純度化技術における臭い成分除去と抗酸化の組み合わせの併用「デュアル」効果があることから、「DAPT(ダプト)」とも合致すると考えました。

今回開発したDHA70 BAPT®およびEPA70

BAPT®は、健食グレードの限界までDHA定量値とEPA定量値を高めたことにより、従来のDHAやEPAオイルより添加量を少なくできるため、最終カプセルの粒サイズを小さく、粒数を少なくすることが可能となりました。また、添加量を減らしたことで、他の機能性原料を組み合わせることも可能となり、機能性のダブル、トリプルヘルスクレームの提案も可能にしました。

さらに、これまでDHAやEPAなどの不飽和脂肪酸は酸化しやすく、時間の経過とともに劣化して臭いが気になることが懸念でしたが、酸化安定性を高めたことで、酸化劣化による臭いの発生を抑えることを可能にしました。

ダイオキシン類や総水銀等の有害物質も極限まで除去し、GOED(Global

Organization for EPA and DHA Omega-3s)の基準に準拠させました。

“健康の喜び”を支えるため

新たな価値の創造を目指して

このBAPT®のさまざまな利点を活かすことにより、差別化した商品設計が可能です。例えば機能性ダブル、トリプル表示などを検討されている方や、DHAやEPAの酸化安定性の課題を解決したい方に、この製品をぜひ知ってほしいと考えています。

DHAやEPA等のオメガ3系脂肪酸は、現在においても新たな生理機能が次々に報告されています。備前化成では、今回開発したDHA70 BAPT®、EPA70

BAPT®をはじめ、油脂事業本部の主力製品であるEPA原薬の技術改良のほか、DHAやEPAよりもさらに生理活性が高い物質の開発や新薬の開発にも取り組んでいます。さらなる可能性を秘めているオメガ3系脂肪酸の力を活かした新たな価値を創造することで、より多くの人々の健康を支え、健康であることの喜びを提供してまいります。

※本記事の内容は取材当時のものです。

「発酵SACエキス末」の開発秘話

生ニンニクより高い機能性を備えた

「発酵SACエキス末」。

独自の発酵技術「SACLATION」が

可能にした、その有用性とは。

研究開発本部 素材開発課

土田志織

「食を通して人々の健康を支えたい」という思いを抱いて備前化成に入社し、食品素材の研究開発部署で、ニンニク素材の開発に携わっています。

今回の「発酵SACエキス末」の開発では、「酵素処理工程」と「発酵処理工程」の大きな2つの重要工程のうち、「酵素処理工程」の設計を主に担当しました。製造部への移管時には、ラボ試作で設計した試作工程と製造工程をつなぐ役割も担当し、いかに効率的かつ安全に生産できるかを検証しました。

世界最高峰のSAC含有量と、

どこにも真似できない製法の確立へ。

当社は創業時から低臭化ニンニクエキス粉末を開発し、30年以上販売している実績があります。この当社が持つニンニク原料へのこだわりと、ニンニク製品開発の知識と経験に加え、得意とする酵素発酵処理技術を融合させれば、もっと面白いものが作れるのではないか?という発案をきっかけに、まず「ハイスペックにんにく」の開発がスタートしました。その過程で、学術報告が多く行われているのにどこのメーカーも規格化していない“SAC”に目が留まり、その高含量化を目指すことになりました。

目標としたのは、世界最高峰のSAC含有量と、シンプルだけど真似できない製法の確立です。原料は、入手可能なニンニクを国内だけでなく海外のものまで徹底的に評価し、「発酵SACエキス末」製造に適したものを選定しました。製法においては、酵素の選定にこだわり、市販食品用酵素の主活性のみならず副活性にも着目して種々の酵素からスクリーニングを実施し、独自の評価系を確立して慎重に酵素を選定しました。そのうえで、世界最高峰のSAC含有量を目指して、工程の開発とファインチューニングを繰り返しました。

その結果、完成した「発酵SACエキス末」は、選び抜かれた原料と最適化された製法によって作られた、当社でしか製造できない素材だと自負しています。

独自の発酵技術「SACLATION」により、

優れた加工特性と低臭化にも成功。

最も苦労したのは、「発酵SACエキス末」の特徴でもある、良好な粉末物性を満たす製法の確立です。製造したニンニクエキスパウダーが世界最高峰のSAC含有量だとしても、製剤化が難しければ何の意味もありません。せっかく質の良いものができても使われなければ、ただの自己満足で終わってしまいます。ただ粉末を作っているのではなく、製剤の基材となる粉末を作っていることを意識して、粉末の物性にこだわりました。さらに当社では、「賦形剤を使用しない100%ニンニクのニンニクエキスパウダー」に、というこだわりも持っていました。これらの条件をすべて満たすべく、製造工程の改善を繰り返し、数えきれないほどのトライ&エラーを重ねて製品化に至りました。

結果、「発酵SACエキス末」は、生のニンニクではごく微量にしか含まれないSACを「SACLATION(サックレーション)」と呼ばれる当社独自の発酵方法を用いて高含有化し、既存のニンニクエキス末に比べてSAC(S-アリルシステイン)の含有量が圧倒的に異なり、かつ、生ニンニクの200~300倍のSACを含量するニンニクエキス末となりました。

また、このSACLATIONの技術により、ニンニク臭の大幅な低減にも成功しました。

既存のニンニクエキス末には生ニンニク由来の香り成分が大きく残存していましたが、「発酵SACエキス末」と生ニンニクでは、香り成分の組成が全く異なっていることも判明し、「発酵SACエキス末」は科学的にニンニク臭が低減されていることが証明されています。

さらに健康面では、「日常の疲れは、実は脳が疲れているのではないか?」という切り口で、日常のあらゆるシーンで「疲れた」と感じる時は、脳の認知機能を使った後ではないか、と考え、「発酵SACエキス末」の有効性を検証しました。「発酵SACエキス末」含有食品を使用したヒト試験では、脳の認知機能を使うことで発生した疲労感を軽減する効果があることが明らかになりました。日常で感じる疲労に対する抗疲労にご興味のある企業や、脳の認知機能を酷使する活動に対する抗疲労食品にご興味のある企業、これまで抗疲労食品にトライしてきたがなかなか思うような効果が期待できなかったという経験を持つ企業の方々に、この「発酵SACエキス末」のことを知っていただければと考えています。

現代社会に必要とされる

機能性食品の製品化と、

新たな素材開発に向けて。

現代は情報量が多くストレスも多いため、脳の認知機能をオーバーワーク気味に使われている方が増えてきていると思います。精神作業負荷による疲労感の軽減効果が期待できる「発酵SACエキス末」は、まさに今、必要とされる機能性食品だと考えています。

ストレスが多い現代を生きる人々は、大なり小なり健康上の問題を抱えていると思いますし、その問題は時代によって徐々に変化していくものでもあります。食品の機能性に期待される効果は、未病の状態をいかに健康な状態へ導くかだとも考えています。

今後の素材開発においては、素材のポテンシャルをいかに引き出すか、どのような機能性を見出すかに尽きます。食品には多くの魅力的な機能性成分がまだまだあります。

機能性食品素材を研究し製品化を目指す私たちにとっての理想は、時代のニーズに応じたものをスピーディーに提供することです。食品中のまだ注目されていない成分や気づかれていない機能性を見出すために、今後も技術を高め、技術を使いこなし、自然素材に新たな価値を見つけ出して、人々の健康を支える機能性食品の商品化を目指していきます。

※本記事の内容は取材当時のものです。

BIZEN-Technology

開発ストーリー

備前化成

だからこその強み

製剤技術×OEMで

生み出すシナジー効果

生産本部 製剤開発課

平野裕登

学生時代にサッカーに打ち込み、将来はスポーツに関わる仕事がしたいという想いがありました。周囲は理学療法士やトレーナーなど直接的な関わり方を選ぶ中で、食品やサプリメントを通してスポーツに携わりたい、自身の得意を活かしてモノづくりをしたいという想いから備前化成へ入社。

2012年の入社以降、製剤開発部門で様々な商品や試作を経験。備前化成の製剤技術「BIZEN-Technology」のB-MoG開発メンバー。

入社当時、来る日も来る日も商品につながらない試作ばかりしていた時期があります。同じ課のメンバーは製品化やリニューアルに携わる中、自分は何をやっているのだろうと劣等感を持ったこともありました。しかし、その時の試作で扱ったものが後の「B-MoG」につながり、今振り返ってみれば一見遠回りしているようで次の開発のヒントを他人より多く経験してきたと感じています。

「B-MoG」は口腔内に成分を長く留める製剤技術で、コロナ渦で口腔ケアをテーマに新技術を検討した際にできたものです。繰り返しになりますが、もともとは過去うまくいかなかったものが元になった技術で、何度も製品化しなかった試作があったからこそ生まれた技術です。

製品化に向けての取組みは言わずもがなやりがいのあることですが、こうして形にならない試作からも新技術につながることは、自分自身の経験からも軽視できないことだと考えています。

備前化成の独自製剤技術であるBIZEN-Technologyには「B-MoG」の他、狙った消化器官に届ける「B-ReC」、機能成分を高含有化することで粒数を減らす「B-HiT」があります。これらの製剤技術はすべて直近5年(2019年~)くらいで開発したものです。BIZEN-Technologyができてからは他社との差別化もでき、備前化成だからこその強みも出てきたように感じています。

これまでは他社同様の錠剤や顆粒ができる、もう少し頑張って錠剤の色くらいしか提案できない状態でした。それが今は他社には真似できない製剤技術を提案することで、単なる受託屋(OEM)の会社ではないという見られ方になってきているように思います。

また製剤技術を持っていることによって、今は実現できていない剤形の相談なども増えました。先に話した通り、日々のOEMでの試作が製剤技術の元になり、そして製剤技術が新たなOEMを呼ぶという良い循環ができていると考えています。

それもあり、弊社を選んでいただける取引先の企業様も年々要求度がアップしており、高度になってきています。最近では大手企業様だけでなくYouTubeを使い販売を行っている企業様、スタートアップの企業様など以前に比べて多様なお取引先様が増えています。そしてその企業様は総じて、商品設計に対するこだわりも上がってきていると感じています。

自分が学生時代に飲んでいたプロテインを思い出すと、ダマにもなるし美味しくもない。単にタンパク質を補給できるもの、といった感じでしたが、今では飲みやすさ(美味しさ)はもちろんのこと色や形状、そして健康機能まで、こだわりぬいた商品が多く出てきています。

消費者が納得する

要求水準に応えるために

取引先様と一緒に

作り上げる楽しさ

最近もサプリメントで見た目にこだわった商品開発に携わりました。それは過去何度も挑戦したことはあるが、上手くいかなかったものでもあります。消費者の要求に応えるために、備前化成の技術だけでも、取引先様の技術だけでも上手くいかないことがあります。今回の製品は取引先様のアイディアをヒントに弊社の技術を合わせることで何とか作り上げることができました。「備前化成さんだったらやってくれるはず」というプレッシャーを感じながら、絶対成功させるのだという想いで、チーム一丸となり取り組みました。これが、製剤開発の大変なところであり面白いところなのですが、試作ではうまくいったのに実製造ではうまくいかない場合があり、経験を積んでもわからないことがたくさんあります。こんなとき「粉体は処方の内容や工場内の環境で左右され、ラボとは全く別物になります。その時々で粉体と対話をする気持ちで様々なNGをつぶしていくしかない」とつくづく感じます。

こういった作業を社内だけではなく、取引先様のお客様ともディスカッションする中で突破口がみえてくるのは製剤開発に携わっているからこその醍醐味だと思っています。

誰かの試作や失敗は次の開発のヒントとなる財産です。これからもチーム全員の経験を次なる技術や新製品に生かせるように、真摯に「粉体との対話」をしていきたいと思います。

※本記事の内容は取材当時のものです。